Vaak lees je (b.v. in een advertentie) dat een motor volledig is gereviseerd. Dit kan vele dingen betekenen:

- De motorklep is open geweest, het zag redelijk uit en de verkoper denkt: Dit lijkt wel gereviseerd en plaatst in de advertentie de tekst: Volledig gereviseerd!

- De motor is aan de buitenzijde ontdaan van alle bagger, vet en andere ongerechtigheden;

- Mogelijk heeft het blok nog aanvullend een verfje gekregen;

- De motor heeft een kleine beurt gehad (olie ververst);

- De motor heeft een grote beurt gehad (olie verversen, nieuw oliefilter, nieuw luchtfilter, nieuwe contactpuntjes, nieuwe bougies, nieuwe V-snaar, kleppen gesteld en kop aangetrokken;

- De grote beurt + de cilinderkop is eraf geweest, de verbrandingsruimten gereinigd, visueel een keer gekeken; de carterpan los en gereinigd; Bij geen echt dramatische dingen het geheel weer in elkaar.

- De motor is volledig uit elkaar gehaald en ieder onderdeel beoordeeld. Afhankelijk van de status zijn delen vernieuwd dan wel in nieuwstaat en binnen de specificaties teruggebracht.

Deze beschrijving gaat over de laatste mogelijkheid.

Er is altijd een aanleiding voor de overweging de motor te gaan reviseren. Dit kan zijn:

- Het resultaat van een compressiemeting waarbij een enkele cilinder een slecht resultaat gaf dan bij wel meerdere cilinders een probleem zit.

Als het oliegebruik het normale niveau overstijgt. - Bij het optreden van merkbaar vermogensverlies. Veelal zijn dan de boven genoemde redenen ook aanwezig.

Onregelmatig lopen. - Koelwaterverlies of cilinderkop problemen door lekke koppakking, scheur in kop, verzakte cilinderbus enz.

Wat te doen: de motor volledig demonteren (niet slopen)!

Belangrijke opmerking:

Als je de demontage voor het eerst doet dan wel dat het een complexe motor is, maak veel foto’s! Denk niet: dat onthoud ik wel; dit is niet zo. Later wordt het verkeerd gemonteerd of zoek je je wezenloos. Wees behoedzaam bij het demonteren. Zorg dat er geen onderdelen wegschieten of op de grond vallen.

Bij het demonteren moeten alle onderdelen systematisch worden weggelegd (evt. gemerkt) zodat bij de montage alles weer op zijn originele plek komt en in de goede volgorde zit. Werk hierbij per cilinder. Cilinder 1 zit aan de distributiezijde. Maak onderscheid in inlaat- en uitlaat onderdelen.

Merk de zuigers met zuigernummer en pijl richting distributiezijde. Dit geldt ook voor de drijfstangen (deze zijn trouwens genummerd aan de distributiezijde).

Cilinderkop

Bij het losdraaien van de cilinderkop moet stapsgewijs de omgekeerde volgorde van het vastdraaien worden toegepast. Draai niet eerst aan een zijde alles los, er is dan een goede kans dat de kop krom wordt.

Ieder onderdeel wordt nu beoordeeld op basis van de specificaties (zie werkplaatshandboek) dan wel algemene criteria voor de uitvoering.

De cilinderkop wordt beoordeeld op algemene conditie. Kijk hierbij naar slijtage van mogelijke scheurvorming, kwaliteit van schroefdraden, vlakheid van de kop. De vlakheid kan alleen goed worden gemeten op een vlakplaat. Meestal wordt bij een revisie de kop opnieuw gevlakt (uitbesteden bij een revisiebedrijf). Let op bij het vlakken van de kop dat er niet teveel materiaal wordt afgenomen. Dit leidt tot mogelijk ongewenste verhoging van de compressie.

Soms zijn er in de cilinderkop koelvoorzieningen aangebracht. Deze moeten gecontroleerd worden op uitvoering en eventueel vervangen.

Klepgeleiders

De klepgeleiders zorgen voor een goede rechte geleiding van de kleppen zodat deze gasdicht kunnen afsluiten. Het materiaal is veelal van brons of zacht (gegoten) ijzer/staal. Er zijn uitvoeringen waarbij de klepgeleiders met een schroefje aan de kop is bevestigd. Daarnaast weren er uitvoeringen waarbij de klepgeleider was voorzien van een schroefdraad en in de kop werd gedraaid. In de meeste oldtimers zijn de klepgeleiders in de kop geperst. De laatste methode is de beste omdat dan de koeling van de klep beter is. Bij het demonteren moet je dus eerst goed kijken op welke manier deze bevestigd zijn.

Het criterium voor vervanging van de klepgeleider is de radiale speling. De maximum speling is meestal in de werkplaatshandboeken benoemd. In dit geval moet het een lichte glijpassing zijn. Het `wakkelen` van de klep kan met een meetklok worden vastgesteld.

Kenmerkende spelingen zijn:

Inlaatklep max 0,08 mm

Uitlaatklep max 0,12 mm

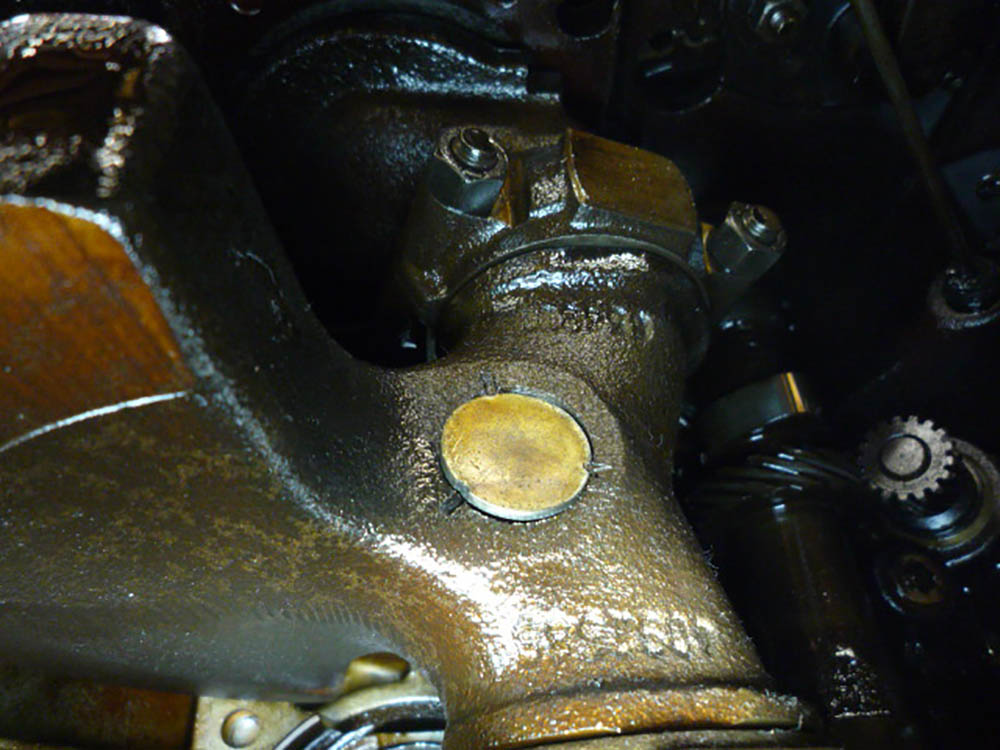

De vorm van de klepgeleiders verschilt per motor. Mogelijke uitvoeringen zijn:

Figuur 1 verschillende uitvoeringen van de klepgeleiders

Het inpersen van een nieuwe klepgeleider gebeurt vanaf de kleppenkastzijde. Dit betekent dus bij zijklepmotoren omhoog en bij kopkleppers naar beneden. De diepte van de inpersing is belangrijk. Zie hiervoor het werkplaatshandboek. De geleiders zijn vaak licht conisch.

Na het inpersen moet de klepgeleider nog worden geruimd naar de gewenste maat om de gewenste glijpassing te verkrijgen.

Klepzittingen

Bij het rijden op loodvrije benzine en LPG is een harde klepzitting noodzakelijk. Klepzittingen werden of rechtstreeks in de kop geslepen dan wel werd gebruik gemaakt van een ingeperste zitting. Om loodvrij te kunnen rijden is een (moderne) harde klepzitting noodzakelijk.

Als de klepzitting niet te ver is ingesleten (of verbrand in geval van de uitlaatklep) kan deze opnieuw worden bewerkt om de gewenste vorm te krijgen. Door de hardheid te testen kan worden bepaald of deze hard genoeg is.

In het verleden werden wel klepzittingen gebruikt van austenitisch gietijzer met 2% (tot carbiden gebonden) koolstof, 1% Si, 0,8% Mn, 3% Cr en 4% Mo. Deze zittingen zijn zeer hard en kunnen alleen geslepen worden om de vereiste vorm en maat te verkrijgen. Deze zittingen zijn dus geschikt voor loodvrij.

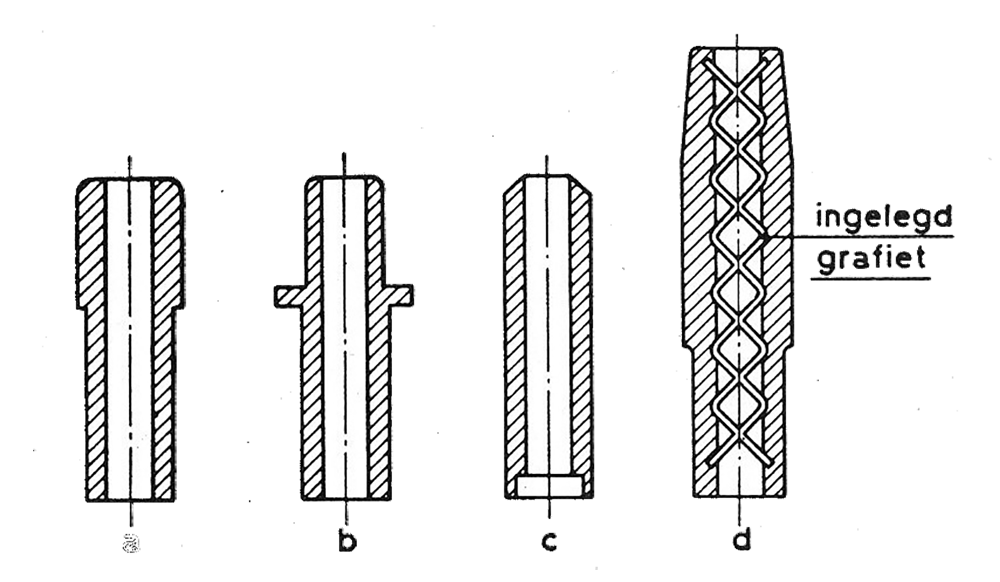

Klepzittingen worden veelal onder een hoek van 45o dan wel 30o geslepen (gemeten t.o.v. de as van de klepzitting). Raadpleeg altijd de documentatie van de motor/fabrikant. Bij modernere motoren worden de klepzittingen in meerdere facetten geslepen.

Figuur 2 Slijphoeken van de klepzittingen

Figuur 2 Slijphoeken van de klepzittingen

Kleppen

Kleppen moeten perfect passen in de klepzitting zij moeten zorgen voor een gasdichte afsluiting en gekoeld kunnen worden door het aanrakingsoppervlak. Dit aanrakingsoppervlak is steeds voorgeschreven en moet gecontroleerd worden. Als nieuwe zittingen worden geplaatst kan het bijna niet anders dan dat de kleppen worden geslepen dan wel ook nieuwe kleppen worden toegepast. Controleer bij een nieuwe klep ook de afdichting en het aanrakingsoppervlak (dit moet een gesloten cirkelvormige aftekening op het afdichtingsvlak van de klep zijn).

Tuimelaars en -asjes

Tuimelaars en tuimelaarasjes hebben het zwaar te verduren en vertonen vaak sporen van slijtage.

De bij de tuimelaars zijn de aanrakingspunten met de kleppen te zien. Een lichte slijtage(moeilijk te kwantificeren) kan getolereerd worden. Als de slijtage groter is kan het geheel op waterproof schuurpapier glad worden geschuurd.

Als op de as zichtbaar slijtage aanwezig is kan deze beter vervangen worden. De maximale slijtage ligt in de orde van 0,08 mm.

Schroefdraad bougiegat

Bij aluminium cilinderkoppen komt het nog al eens voor dat de schroefdraad voor het plaatsen van de bougie slecht is. Er is dan eigenlijk maar één oplossing: een busje plaatsen. Om te voorkomen dat dit busje later bij het uitdraaien van een bougie ook wordt losgedraaid moet dit busje worden geborgd. Dit kan door het inlijmen dan wel een mechanische borging met kleine borgstift.

Klepveren

Klepveren zijn zwaar belast onderdelen. Er zijn twee hoofdoorzaken voor falen of minder functioneren: breken dan wel verzwakken.

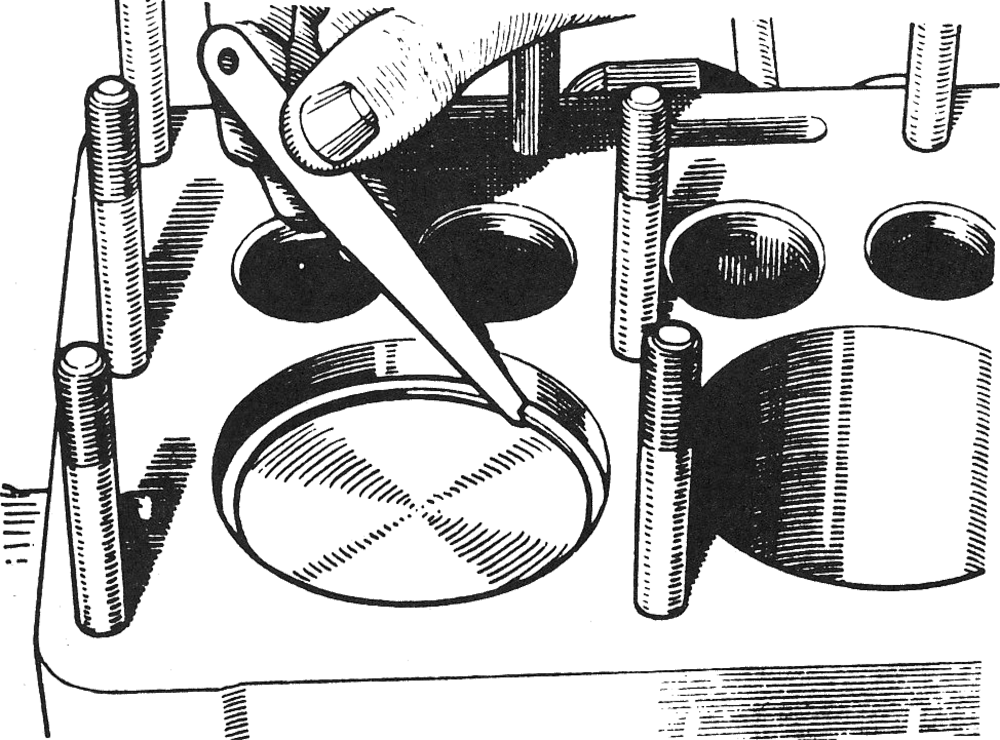

De eerste controle is dan ook een controle op breuk en bijna breuk. Vervolgens wordt iedere veer nagemeten of deze nog voldoende weerstand biedt tegen indrukking (de veerconstante). De fabrikant geeft meestal de nominale afmetingen (lengte in onbelaste toestand) en de indrukking bij de een bepaalde belasting op.

Figuur 3 een veertester voor de klepveren

Opmerking

Er zijn klepveren met een toenemende spoed. De zijde met de meeste windingen moet op de cilinderkopzijde (resp. blok) worden geplaatst. Als deze verkeerd om worden geplaatst wordt onnodig de massa verhoogd bij het indrukken van de kleppen.

Zuigers en zuigerveren

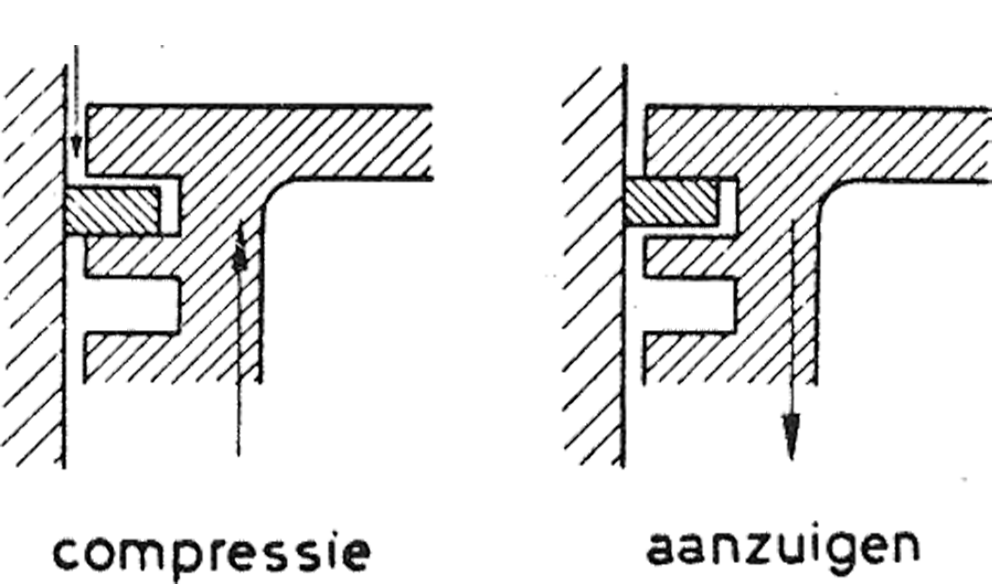

Bij een visuele controle van de zuigers wordt gekeken naar alle vormen van slijtage. De slijtage van de zuiger (evenals in de cilinder) vindt voornamelijk plaats aan de leibaanzijde. De leibaanzijde is de kant die zowel bij de compressieslag als de arbeidsslag het zwaarst wordt belast.

Krassen op het oppervlak zijn meestal ook zichtbaar in de cilinderwand. De onrondheid kan gemeten worden met een digitale schuifmaat.

De groeven voor de compressieveren worden steeds bij het op en neer gaan van de zuiger belast. Dit heeft tot gevolg dat er speling ontstaat tussen zuigerveer en wand van de groef. De zuigerveer moet eenvoudig om de zuiger gedraaid kunnen en bij voorkeur geen merkbare axiale speling hebben. Als er speling zit tussen zuigerveer en groef krijgt de zuigerveer een pompwerking waardoor het olieverbruik toeneemt.

Figuur 4 Speling in de zuigerveer groeven

Voorkomende groefspeling is:

Compressieveer: gewenst: 0,03 – 0,06 mm maximale speling 0,10 mm

Voorkomende slotspeling is:

Compressieveer: gewenst: 0,15 – 0,35 mm, maximale speling 0,6 mm

Olieschraapveer: gewenst 0,2 – 0,6 mm, maximale speling 0,7 mm

De groeven van de zuiger moeten altijd worden gereinigd, voorzichtigheid is daarbij geboden om de groeven niet te beschadigen.

Het komt wel voor dat zuigerveren volledig vast zitten in vervuiling (kool) door doorslag van verbrandingsgassen. Het zal duidelijk zijn dat zowel de groef als de veer grondig gereinigd moeten worden om te kunnen beoordelen of deze nog voldoen.

De zuigerveren worden in eerste instantie rondom beoordeeld op hun uiterlijk. Plaatselijk resonantie van de veer kan aanleiding geven tot extra slijtage.

De slotspeling moet gemeten worden. Hiertoe moet de veer van de zuiger worden verwijderd en in de cilinder geplaatst net boven de stootrand van de zuigerveren. Dit is in het niet gesleten deel van het cilinderoppervlak. De plaats van deze meting verschilt per type motor, afhankelijk van de positie van de zuigers in de cilinders. M.b.v. een voelermaat wordt de slotspeling vastgesteld. Deze meting moet ook worden uitgevoerd bij nieuwe zuigerveren. De speling is gemaximeerd. Voorkomende acceptabele waarden zijn 0,06 – 0,15 mm. Verwijder de zuigerveren altijd naar de top van de zuiger toe om beschadiging van het zuigeroppervlak te voorkomen.

Figuur 5 Het meten van de slotspeling

Bij het monteren van (nieuwe) zuigerveren moeten het slot altijd geplaatst zijn aan de niet-leibaanzijde. Bovendien moetenen de openingen niet recht boven elkaar worden geplaatst maar 90o tot 150o verdraaid zitten.

De zuigerpen zit strak in zuiger gemonteerd en moet spelingvrij in het lager van de drijfstang kunnen bewegen. Als hier voelbaar speling op zit moet het glijlager in de drijfstang vervangen worden.

Krukas

Algemene info over krukassen.

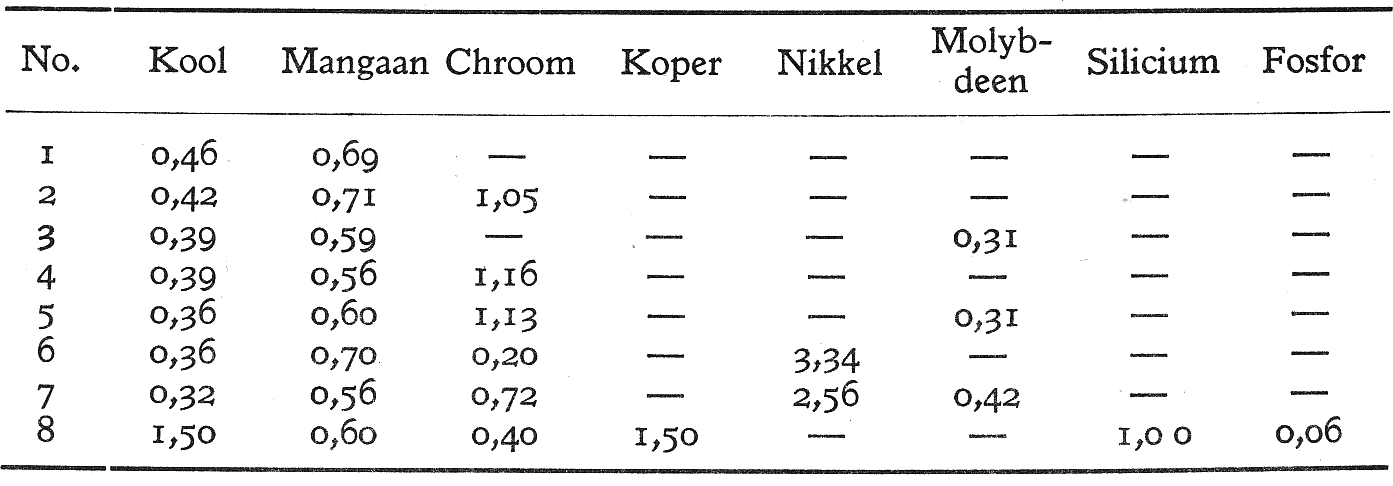

Krukassen zijn veelal gesmeed dan wel gegoten. De krukassen voor onze oldtimermotoren zijn o.a. gemaakt van Chroom-Nikkelstaal, Nikkelstaal, Vanadiumstaal gemaakt. Gietijzer werd ook wel gebruikt. Ter illustratie onderstaande tabel. De stalen van 1-5 zijn de Duitse koolstofstalen, 6 en 7 de gelegeerde Engelse stalen en 8 het Engelse gietijzer van Ford.

Tabel 1 Samenstellingen van krukassen

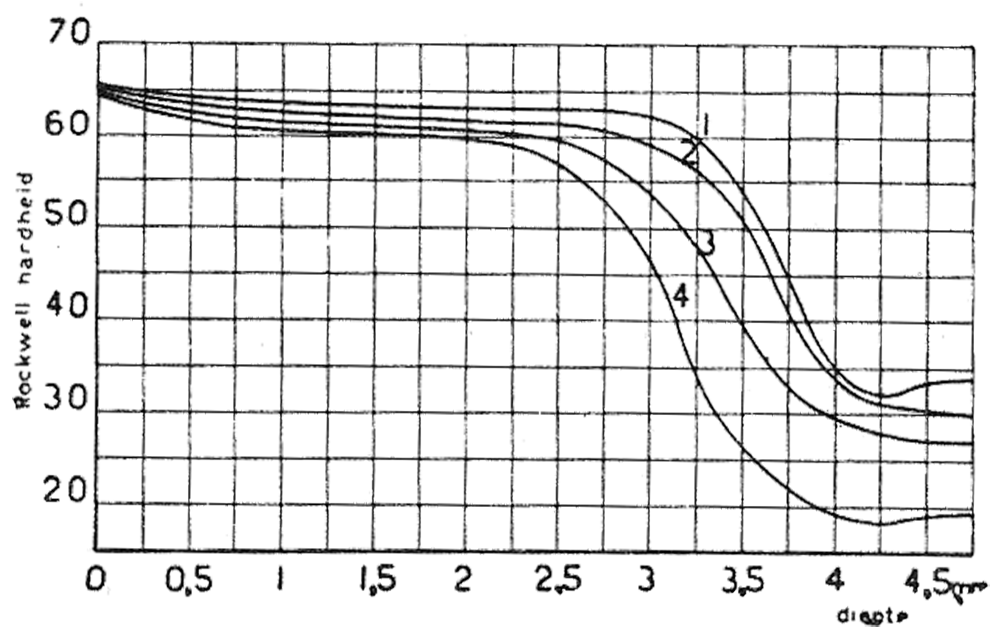

Krukassen ondergaan eigenlijk altijd een warmtebehandeling waardoor de stekte en taaiheid toenemen. Voor het verkrijgen van een goede slijtageweerstand op de tappen werden de tappen gehard. De processen hiervoor waren vlamharden en later inductief harden. In onderstaande grafiek is het hardheidsverloop onder het oppervlak gegeven van de genoemde legeringen.

Figuur 6 Het hardheidsverloop onder het oppervlak

Uit deze grafiek is af te lezen dat de hardingsdiepte van deze hardingsprocessen, in combinatie met de materialen voldoende is om bij revisie terug te kunnen slijpen naar de gewenste ondermaat.

Visuele beoordeling

Een eerste beoordeling van de krukas is een visuele beoordeling. Eigenlijk zou een magnetisch of scheuronderzoek plaats moeten vinden om eventuele scheuren aan het oppervlak te kunnen detecteren. Het magnetisch onderzoek kan alleen worden uitgevoerd door specialistische bedrijven. Het scheuronderzoek met penetrant kan zelf worden uitgevoerd en geeft zeer waardevolle informatie.

Deze methode is in de website apart beschreven.

Vervolgens worden de astappen en tappen van het big-end gemeten op onrondheid. Deze onrondheid ontstaat door verschil in slijtage aan de drukzijde en loodrecht daarop. Dit zijn dan ook de twee meetrichtingen. De nauwkeurigheid van de krukastappen ligt in de orde van 0,001 mm. Een maximale onrondheid van 0,01 mm is dan ook van toepassing. Het zal duidelijk zijn dat dit moeilijk te meten is. Met een normale schroefmaat is dit niet vast te stellen (ook niet met een digitale schroefmaat).

Een derde visuele beoordeling betreft het loopvlak van de astappen. Deze moet glad zijn zonder rondlopende krassen of groeven. Is dit niet het geval dan is dit aanleiding om de krukas te laten slijpen.

Krassen op de astappen gaan altijd gepaard met vuil en inkervingen in de krukaslagers en lagerschalen van de drijfstang. Bij revisie worden per definitie altijd de lagerschalen van de drijfstang vervangen. Het vervangen van de hoofdlagers hangt van de conditie af.

Zorg ervoor dat eerst de gewenste overmaat van de lagers/lagerschalen aanwezig zijn en laat daarna pas de krukas slijpen naar de gewenste maat. Is de krukas al geslepen en zijn de lagers/-lagerschalen niet verkrijgbaar in de gewenste maat, heb je een probleem.

Opmerking:

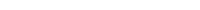

In krukassen zijn vaak afgedichte gaten aanwezig, die nodig zijn bij de fabricage van de kanalen voor de smering. Dit afdichten gebeurt met “vriespluggen”. Het komt voor dat deze vriespluggen niet goed vast zitten en daardoor lekken. In onderstaand voorbeeld is dit te zien. Bij deze motor was er een probleem met de oliedruk. Bij de beoordeling van de krukas kwam de oorzaak aan het licht.

Figuur 7 Een lekkende afdichting van het oliekanaal op de krukas. De afdichting moet diep liggen maar steekt boven het oppervlak van de krukas uit.

De astappen en big-end lagertappen worden voorafgaand aan montage altijd met scotch brite gepolijst.

Drijfstang

Bij demontage van de drijfstang wordt eerst gekeken naar de identificatie van de drijfstang. Normaal gesproken is er een getal aanwezig op zowel de drijfstang als de kap. Dit getal komt overeen met het cilindernummer. De markering staat altijd aan de nokkenaszijde.

De drijfstang wordt beoordeeld op rechtheid en eventueel gecorrigeerd.

Drijfstangen zijn veelal I-vormig voor het verkrijgen van een sterke en lichte constructie. De drijfstang is een smeedstuk, gemaakt van een gelegeerd staal. Het materiaal heeft voldoende vervomingsvermogen om een correctie van de rechtheid mogelijk te maken.

Er zijn twee uitvoeringen voor de drijfstang:

- Voorzien van een oliekanaal voor de smering; dit oliekanaal moet worden gecontroleerd op verstopping.

- Vol materiaal al dan niet voorzien van een “likker” voor het opscheppen van de olie (spatsmering)

De beoordeling van de lagerbus voor ze zuiger is al besproken.

Nokkenas

De nokkenas moet beoordeeld worden op de volgende aspecten: De nokken controleren op slijtage.

- Corrosie en putvormige aantasting (pitting) op de nokken (dit kan ontstaan bij langere stilstand).

- Nokken controleren op hardingsschade; slijtage van de nokken kan ertoe leiden dat de harde buitenlaag weggesleten is en dus op het relatief zachtere basismateriaal draait. Deze slijtage is te zien door de aanwezigheid van plaatselijke kleurverschillen.

- De astappen controleren op axiale en radiale speling. Voor de maximaal toegestane waarden van de speling wordt verwezen naar het werkplaatshandboek.

Motorblok

Om het motorblok goed te kunnen beoordelen is een reiniging in een industriële wasmachine nodig. Na het uitwassen worden alle oliekanalen met perslucht doorgeblazen.

Op dezelfde wijze als bij de krukas wordt het carter onderworpen aan een scheuronderzoek.

Aan het motorblok worden vele onderdelen bevestigd. Daarvoor zijn hetzij tapbouten dan wel gaten met schroefdraad aanwezig. Deze moeten allemaal gecontroleerd worden. Uitgeleuterde schroefdraden kunnen worden gerepareerd met een Heli-coil.

Als in het carter de cilinders zijn aangebracht (geen losse bus) worden deze beoordeeld op slijtage. Er mogen geen axiale krassen aanwezig zijn aangezien deze aanleiding geven tot compressieverlies en olieverbruik. Als we kijken naar het slijtagepatroon dan zien we dat de grootste slijtage optreedt aan de leizijde van de cilinder. Bij verdergaande slijtage is een stootrand te zien/voelen. De grootste slijtage is altijd aanwezig vlak bij het hoogste punt van de zuiger.

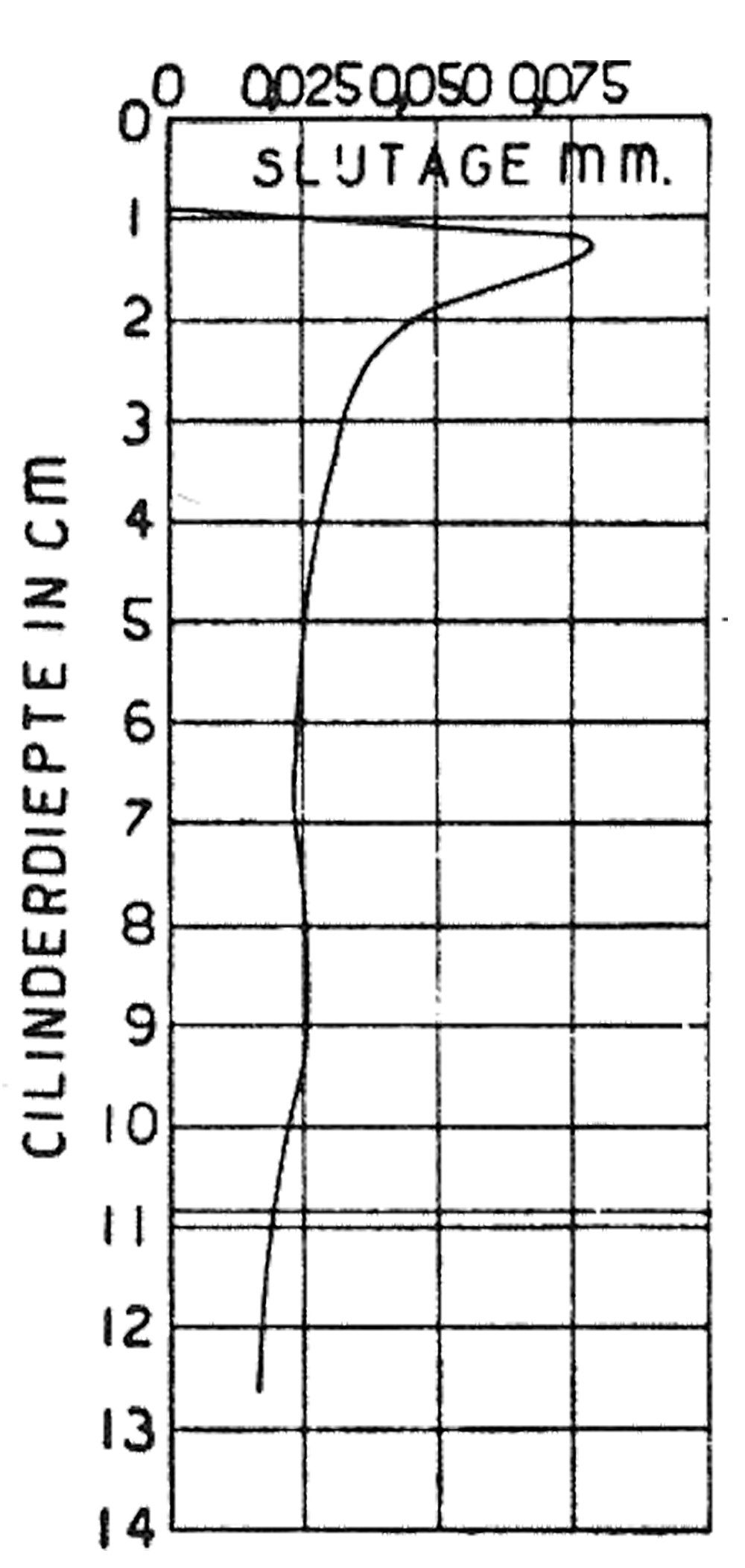

Figuur 8 De slijtage aan de cilinderwand

Als deze slijtagepatronen aanwezig zijn moet de cilinder worden opgeboord naar een volgende overmaat.

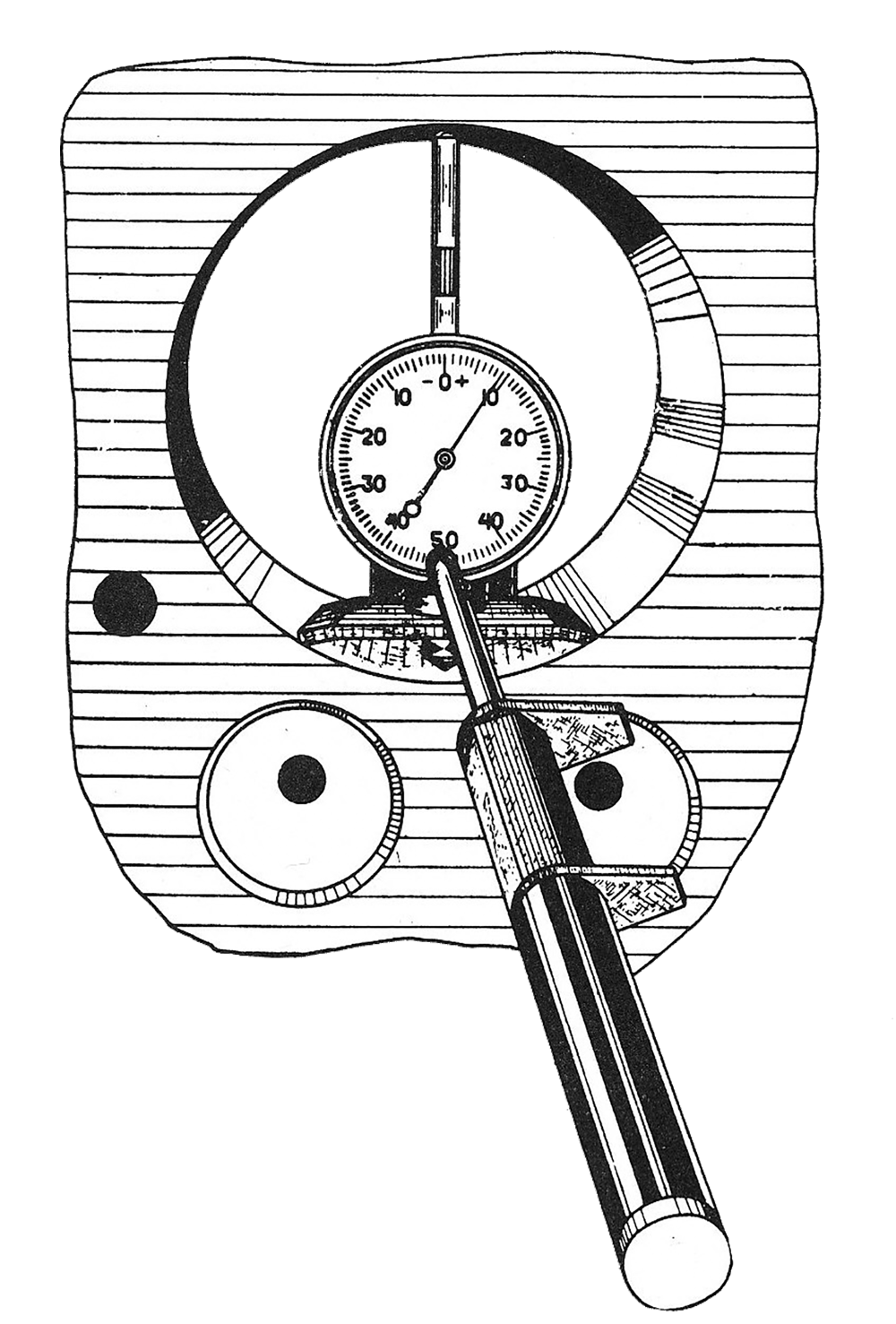

De ovaliteit van de cilinder kan gemeten worden met een inwendige meetklok:

Figuur 9 Het meten van de ovaliteit van de cilinder

Dezelfde beoordeling geld voor het oppervlak van cilinderbussen (nat en droog).

Opmerkingen:

- Als de cilinderbussen uit het blok worden genomen moeten deze altijd worden gemerkt met cilindernummer en oriëntatie, zodat deze bij eventuele hermontage exact in dezelfde positie kunnen worden geplaatst. Er wordt geteld vanaf de distributiezijde.

- Als losse cilinderbussen versleten zijn worden deze meestal vervangen tezamen met nieuwe zuigers. Is de verkrijgbaarheid niet aanwezig dan zal er gekeken moeten worden naar de mogelijkheid voor opboren.

- Als opboren noodzakelijk is, kijk dan altijd eerst naar de beschikbare maat van de gewenste zuigers. Standaard loopt de maat van de overmaat zuigers met 0,01” (0,254mm) op. Als de beschikbaarheid zeker is gesteld dan kunnen de cilinders worden uitgeboord naar de overeenkomstige maat.

Als de cilinderwand oorspronkelijk is voorzien van een genitreerd of verchroomd oppervlak (komt meestal alleen bij losse bussen voor) dan raak je dat kwijt bij het opboren. Er zijn dan natuurlijk twee mogelijkheden:

- Nieuwe bussen plaatsen (genitreerd en/of verchroomd)

- opnieuw laten nitreren of verchromen.

- Accepteren zoals het is; dit hoeft op zich niet slecht te zijn. - Na het opboren wordt de cilinder altijd gehoond waarbij in een kruiselings patroon onder een hoek van ongeveer 120o smeringskrassen worden aangebracht.

Als het motorblok geheel in orde is kan het worden voorzien van een nieuwe coating in de originele kleur van de motor.

Oliepomp

De opbrengst van de oliepomp wordt bepaald door de kwaliteit van de afsluiting in de oliepomp zelf. Veelal zijn de oldtimers voorzien van een tandwiel verdringingspomp. Kijk naar:

- Krassen op de tandwielen; als aanwezig mogelijk tandwielen vervangen als het huis nog goed is.

- Krassen/groeven in het huis; als deze aanwezig zij is het raadzaam de pomp te vervangen.

- Axiale speling van de tandwielen; soms kan een verbetering worden bereikt door de deksel van de pomp verder terug te leggen.

- Krassen en groeven gaan meestal gepaard met tandwiel-, as- en/of lagering slijtage.

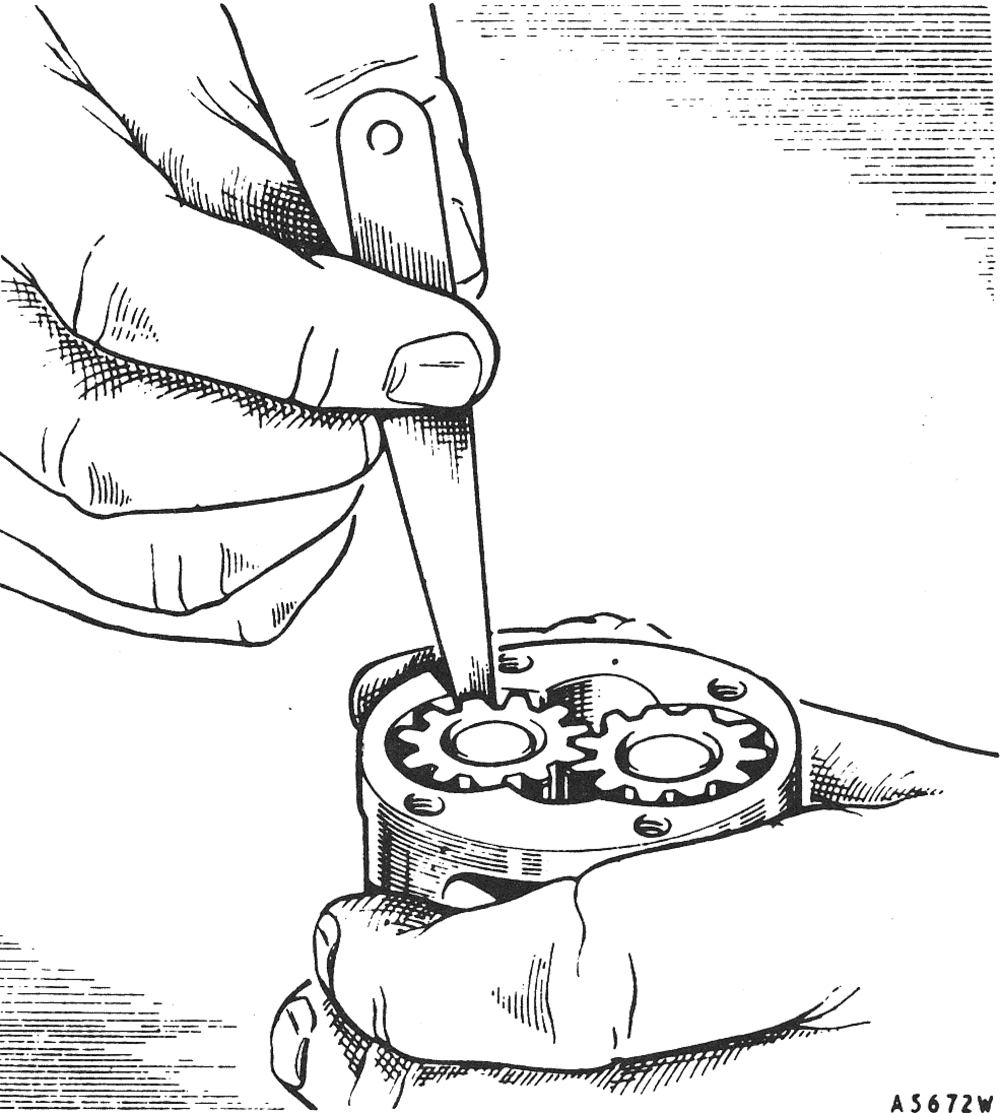

Figuur 10 De radiale speling tussen tandwiel en huis van de oliepomp

De radiale speling mag (voor mooi) niet meer zijn dan 0,1 mm.

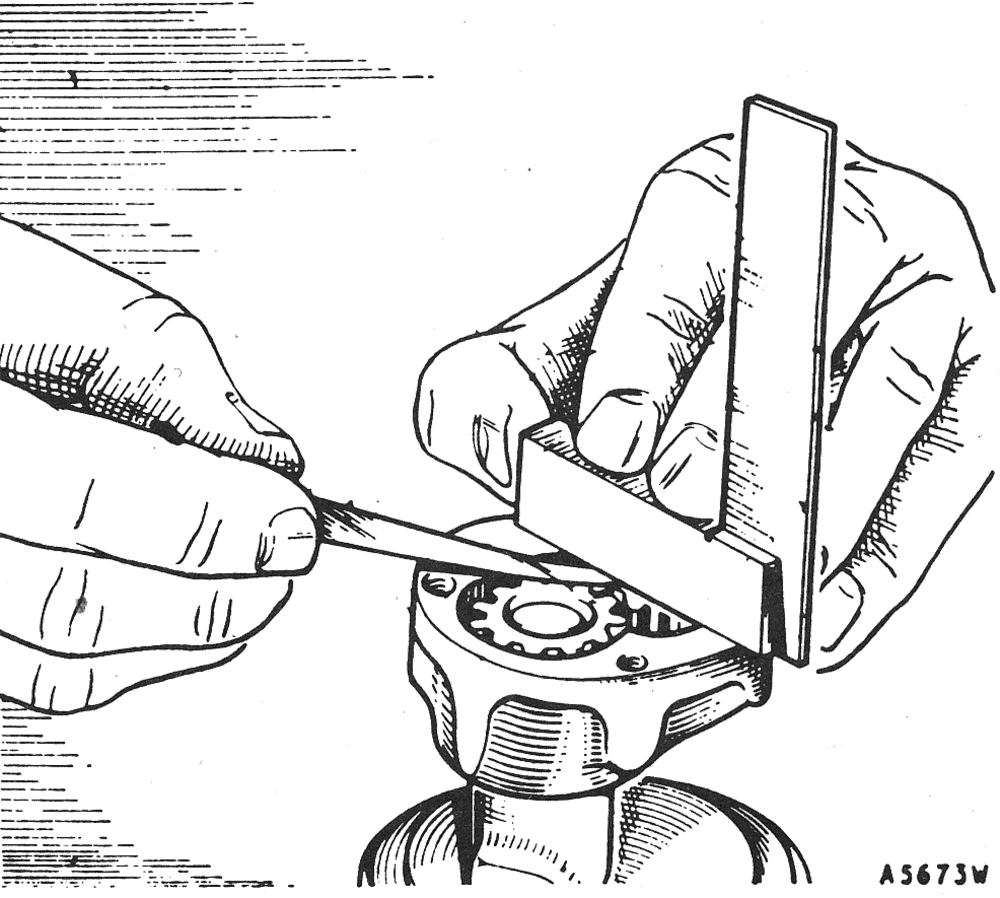

Figuur 11 De axiale speling tussen kop van het tandwiel en de afdekplaat van de oliepomp. De axiale speling mag niet meer zijn dan 0,05 mm.

Distributie

Oldtimers zijn meestal voorzien van een distributieketting dan wel –tandwiel(en). Na vele jaren dienst te hebben gedaan hebben zij rust verdiend. Dus: deze onderdelen altijd vernieuwen.

Startmotor

De startmotor heeft veel te lijden. Met name de bendix krijgt het voor zijn kiezen. Dit onderdeel moet beoordeeld worden op slijtage.

Standaard wordt een startmotor geheel gedemonteerd en inwendig gereinigd.

Beoordeel de wikkelingen en aansluitingen op isolatie en eventuele beschadigingen.

Het anker wordt beoordeeld of de sleuven niet volgelopen zijn. Als nodig moeten deze gereinigd worden. Koolborstels worden altijd vervangen. De lagers worden beoordeeld op slijtage en speling. Gezien de lage kosten van deze lagers kunnen deze het best vervangen worden.

Er likje verf op de behuizing maakt de gereviseerde startmotor weer als nieuw.

Dynamo

Bij de revisie van de dynamo gaan we hetzelfde te werk als bij de startmotor (uiteraard behalve het bendix deel)

Waterpomp

Een waterpomp is te reviseren. De tijdsbesteding en kosten van onderdelen zijn vaak niet in verhouding tot de kosten van een nieuwe pomp. In de gevallen dat een nieuwe pomp niet ter beschikking is zal de waterpomp zorgvuldig gereviseerd moeten worden. Bij deze revisie zijn er enkele aandachtspunten:

- De lagering een de zijde van de zwaarbelaste pouliezijde; als het kan het lager vervangen.

- De afdichting op de as.

- De waaier; deze moet onbeschadigd zijn en vrij lopen in het huis.

- Corrosieaantasting van de aansluitingen en in het pomphuis. Als er aantastingen zijn moeten deze eerst worden hersteld door oplassen dan wel hardsolderen.

Bougie- en bobinekabels

Een eerste beoordeling kan een visuele zijn. Kijk naar beschadigingen, verkleuringen (heet geweest) en de contacten. De volgende beoordeling is het doormeten van de kabels met een multimeter. Als de kabels een koperen kern hebben dan moet de weerstand nagenoeg nul zijn. Bovendien moet het mogelijk zijn een lamp te laten branden met de kabels als toevoerdraden.

Als de kabels van een moderner type zijn ligt de weerstand in de orde van 2 – 6 k?. De weerstand is lengte-afhankelijk.

De kosten van een nieuwe set kabels zijn veelal niet erg hoog. Het verdient dan ook aanbeveling bij revisie nieuwe kabels te plaatsen.

Verdeler

De verdeler wordt volledig gedemonteerd. Belangrijk is dat as geen speling heeft en niet krom is. Dit moet gemeten worden met een meetklok. Bij speling en een kromme as loopt de motor minder rustig door verschillen in overgangsweerstanden in de verdeelkap.

Bij de montage moet zeker worden gesteld dat de centrifugaalvervroeging meestal aanwezig) naar behoren functioneert (gangbaar is en de as roteert).

Er worden altijd nieuwe contactpuntjes gemonteerd. Een meetpunt kan de veerspanning van de puntjes zijn. Als deze te hoog is slijt de geleider te hard. Als deze te laag is er een kans dat de contactpuntjes gaan zweven bij hogere toerentallen. De veerdruk staat meestal in het werkplaatshandboek opgegeven.

Bij conventionele ontstekingen is in/op de verdeler is altijd een condensator aanwezig. Dit is een essentieel onderdeel. Zonder condensator loopt de motor absoluut niet.

Als een nieuwe condensator beschikbaar is (meestal het geval) wordt deze vervangen.

Als de condensator gehandhaafd blijft moet deze worden beoordeeld op functioneren. Daarvoor zijn de volgende eenvoudige testen.

- De condensator mag bij gelijkstroom geen stroom doorlaten.

- De condensator moet kunnen laden en ontladen.

- De capaciteit van de condensator moet overeenkomen met de opgave van de fabrikant of werkplaatshandboek. Veelal is de waarde ong. 0,2 µF

De rotor wordt visueel beoordeeld. Er mogen geen scheurtjes in zitten zodat doorslag naar de rotoras plaats kan vinden (evt. testen met de hoogspanning van de bobine)

De verdelerkap wordt beoordeeld op de kwaliteit van de inwendige contacten. De beoordeling betreft inbranden en/of mechanische beschadiging door de rotor. Als de contacten mechanisch beschadigd zijn kan dit duiden op het krom zijn van de as van de verdeler. Het kan ook zijn dat het kapje een keer slecht geplaatst is geweest op het huis.

Bij zichtbare slijtage is het raadzaam de verdeelkap te vervangen.

Bobine

De bobine kan worden beoordeeld op:

- Weerstand tussen behuizing en aansluitpolen. Deze moet oneindig zijn.

- Weerstand van de primaire en secundaire spoel. Voor de opgave van de gewenste waarde zien opgave fabrikant/werkplaatshandboek. Veel voorkomende waarden zijn ong. 3? voor de primaire spoel en 10 k? voor de secundaire spoel.

- Bobines zijn vaak oliegevuld. De bobine mag geen tekenen vertonen van lekkage.

- Vervangen van de bobine kan gunstig zijn door de grotere energie-inhoud (hogere inductiespanning en groter vermogen) van moderne bobines.

Carburateur

In de carburateur zijn enkele slijtageposities aanwezig:

Vlotternaald: Deze is vaak versleten. Niet verder naar kijken, maar samen met het huis vervangen.

As gasklep: deze mag geen speling hebben in radiale richting (luchtlekkage). Als er speling op het asje zit kan dit komen door een versleten lagertje (of as en lager). In revisiesets zijn deze onderdelen vaak aanwezig.

Vlotter: controleer lekdichtheid

Let bij het monteren van de vlotter op de het juiste vlotterniveau. Zie hiervoor het werkplaatshandboek. Bij een verkeerd vlotterniveau zal de motor niet goed lopen!

Inwendige kanalen: Alle sproeiers worden verwijderd en de carburateur inwendig gereinigd. Alle kanalen volledig vrij maken van opgehoopt vuil en uiteindelijk doorblazen met perslucht.

Los zittende delen: Er zijn carburateurs waarin in de venturi een extra venturi dan wel een sproeieruitmonding is ingeschoven. Dit loszittende deel moet normaal gesproken strak aanliggen zonder lekkage. Door trillingen kan dit deel los komen liggen en gaan lekken, met slecht lopen als gevolg.

De meeste carburateurs worden gemonteerd op twee bevestigingspunten. Het materiaal waarvan een carburateur is gemaakt is niet erg sterk (Zamak). Als de carburateur te vast wordt aangedraaid verbuigt het materiaal van de aansluitflens en is er een grote kans op luchtlekkage via het flensvlak. Veelal is dit bij oudere carburateurs het geval. Om dit probleem op te lossen moet het flensvlak gevlakt worden. Dit kan eenvoudig worden gedaan op een glasplaat met fijn schuurpapier (enige schuur-handvaardigheid is vereist!) dan wel op een freesbank.